Process

ПОДГОТОВКИ ФОРМОВАННОЙ

БУМАЖНОЙ МАССЫ

3. Конечный продукт

Последним шагом подготовительного процесса является изготовление образца формы и последующее изготовление реального образца. Образцы используются для проверки реальных форм и проведения испытаний на падение. Качество материала, используемого для изготовления образца, является таким же, как и качество стандартной продукции.

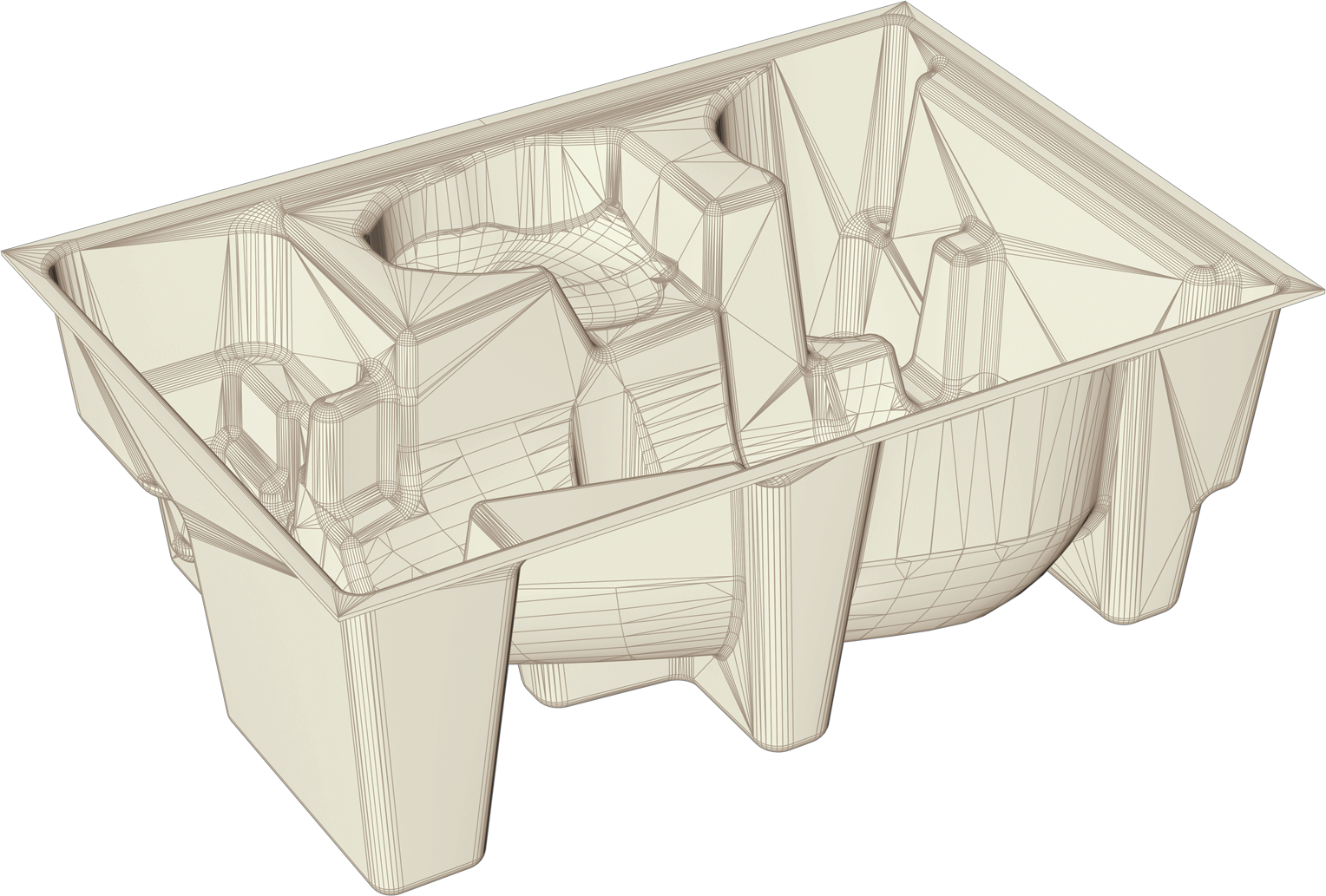

2. Трехмерный дизайн

Вторым подготовительным шагом является создание трехмерной модели в натуральную величину. После создания трехмерной модели необходимо получить от заказчика образцы или модели упаковываемого изделия.

1. Концепция

Последним шагом подготовительного процесса является изготовление образца формы и последующее изготовление реального образца. Образцы используются для проверки реальных форм и проведения испытаний на падение. Качество материала, используемого для изготовления образца, является таким же, как и качество стандартной продукции.

Производство

ПРОЦЕСС ПРОИЗВОДСТВА ФОРМОВАННОЙ БУМАЖНОЙ МАССЫ

ТРАДИЦИОННАЯ ЛИНИЯ

Собираемая макулатура (картон или газеты) точно взвешивается и загружается в рафинер для роспуска массы. Здесь бумага смешивается с водой и в течение 15 – 20 минут превращается в волокнистую массу. Эта смесь перекачивается через двухступенчатую фильтрацию, где в первом цикле отделяются тяжелые загрязняющие частицы (камешки, песок, канцелярские скрепки), во втором цикле отделяются все легкие загрязняющие частицы (дерево, пластик, полистирол и клейкая лента). Чистая волокнистая масса хранится в резервуарах и готова к дальнейшему использованию. Последним шагом подготовки волокнистой массы является ее перемешивание для достижения необходимых рабочих параметров. Весь процесс полностью автоматизирован.

Вторым производственным этапом является перекачивание волокнистой массы в секцию формования производственной линии, где она засасывается на алюминиевые формы. После удаления остаточной воды уже готовое изделие переносится на сушильную конвейерную ленту. Процесс сушки контролируется автоматически; в ходе этого процесса регулируется влажность, температура и объем осушающего воздуха. Время сушки изделия составляет 25 – 35 минут в зависимости от его размера и толщины материала.

В случае если заказчику требуется высокое качество поверхности или точность внутренних размеров лотка, изделия прессуются в горячей форме. Влияние высокой температуры и многотоннажного пресса приводит к получению гладкой поверхности. Для достижения точных внешних размеров, края изделия обрезаются с учетом размера коробки. Отходы после обрезки снова используются для производства.

ТЕРМОФОРМОВАНИЕ

Собираемая макулатура (картон или газеты) точно взвешивается и загружается в рафинер для роспуска массы. Здесь бумага смешивается с водой и в течение 15 – 20 минут превращается в волокнистую массу. Эта смесь перекачивается через двухступенчатую фильтрацию, где в первом цикле отделяются тяжелые загрязняющие частицы (камешки, песок, канцелярские скрепки), во втором цикле отделяются все легкие загрязняющие частицы (дерево, пластик, полистирол и клейкая лента). Чистая волокнистая масса хранится в резервуарах и готова к дальнейшему использованию. Последним шагом подготовки волокнистой массы является ее перемешивание для достижения необходимых рабочих параметров. Весь процесс полностью автоматизирован.

Вторым производственным этапом является перекачивание волокнистой массы в секцию формования производственной линии, где она засасывается на алюминиевые формы. После удаления остаточной воды уже готовое изделие переносится в горячие формы. В процессе сушки всё еще мокрые лотки прессуются под высоким давлением. Температура форм регулируется автоматически в диапазоне 100 – 220 °C. Время сушки изделия составляет 60 – 150 сек в зависимости от размера и веса лотка.

В случае если заказчику требуются точные внешние размеры, края изделия обрезаются по размеру коробки. Отходы после обрезки снова используются для производства.